什么是磁粉检测?

磁粉检测(MT)是一种常见的无损材料检测(NDT)方法,它利用氧化铁粒子来检测近表面和表面开口的材料缺陷。对于铁磁性材料,磁粉检测是一种简单可靠的方法。例如,由铁(低碳钢或非合金钢、铸钢和铸铁)以及钴/镍合金都可以通过磁粉检测。

应用领域

磁粉检测常用于以下领域:1. 汽车行业用于检测传动轴、弹簧、转向系统和发动机部件等安全部件。2. 机械工程行业用于检测曲轴、齿轮和车轴等部件。3. 在石油和天然气行业提供全产业链的安全保障,确保上游(生产/开采)、中游(运输和储存)和下游(精炼)的安全。

在某些情况下,磁粉检测也被俗称为磁粉探伤。它是一种经典的非破坏性材料测试方法。因此,它可以在不破坏测试对象本身的情况下进行检测。

除 MT 外,国际上还普遍使用 MPI 来代表磁粉检测。

磁粉检测的基础知识和作用

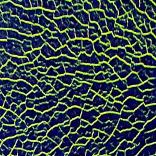

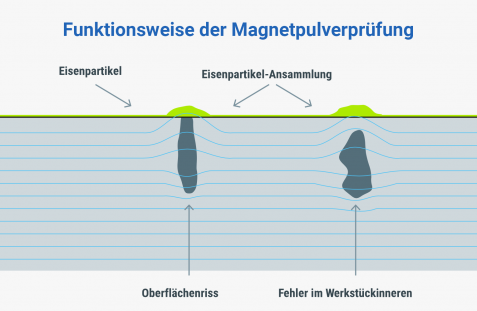

磁粉检测,又称磁粉探伤、MT 检测(磁化检测)或简称探伤,利用的是铁磁材料的特性。在磁化过程中,工件会同时受到磁性颗粒的冲洗。

工件的磁化通常通过外部磁源施加磁场实现。此类磁场可通过电流传导、线圈励磁或永磁体等方式产生。根据所采用的磁场类型,施加的磁场可能集中于工件表面(趋肤效应),也可能穿透工件整个截面。对于无法实现完全磁化的大型工件,仅需对待检测区域进行局部磁化。

磁粉检测的优势

- 即时检测结果:缺陷立即可见

- 可直接识别故障位置

- 使用灵活:几乎不受被测工件的形状、尺寸、表面粗糙度和工况的影响

- 能固定和移动使用

磁粉检测方法

这里描述的磁粉检测工艺流程符合 DIN EN ISO 9934-1 的规范。 要获得可靠的测试过程和正确的测试结果,必须做到以下几点

- 严格遵守标准的步骤

- 使用合适的磁化方法

- 使用合适的配件

- 使用经认证的磁粉检测耗材

此外,磁粉检测由具有能力并通过资格认证的人员承担,例如按照 DIN EN ISO 9712 或其他等效文件培训过的人员。这是确保满足上述要求和正确解释检测结果的唯一方法。

磁粉检测的流程步骤

2. 喷涂白色反差增强剂(仅用于日光/白光下的测试)

白色反差增强剂(如 PFINDER 280 )用于提升对比度。需将其均匀喷涂于检测表面,涂层应尽可能薄 (最大干膜厚度 50µm)。涂层过厚可能影响检测结果。喷涂后需等待涂层完全干燥。

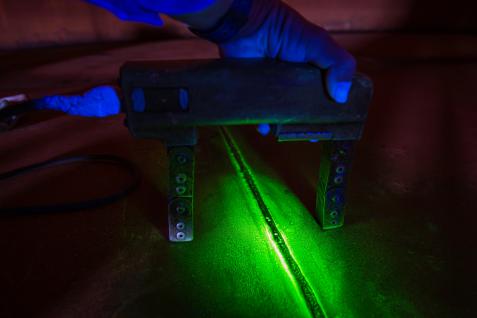

3. 磁化与施加磁悬液

磁化可通过手执式交流磁轭(如 PFINDER 15-0 )实现。通常需要约 2 kA/m² 的切向场强度。 磁悬液需在磁化前及磁化过程中施加,且喷涂/浇淋操作必须在磁化结束前完成。施加时压力需足够小以确保缺陷显示不受干扰。施加后可通过倾斜检测面促使磁性检测介质流动,从而增强缺陷显示清晰度。

标准和规范

各种标准和规范都对磁粉检测的程序和实际应用进行了描述和定义。这确保了测试结果的可靠性和一致性。标准化还能确保测试结果在全球范围内具有可比性。

以下标准说明了磁粉检测的程序、实际实施、对测试设备的要求、观察条件或人员资格。

- DIN EN ISO 9934-1, 9934-2, 9934-3

- ASTM E709, E1444,

- AMS 2641, 3041, 3042, 3043, 3044, 3045, 3046

- ASME V Art. 7

- AS 4792

- EN 3059

- DIN EN ISO 9712

在德国,德国无损检测协会 (DGZfP) 在这些和其他无损检测方法的传播和培训方面也发挥着核心作用。此外,还有许多其他通常是国家甚至公司内部的标准和规定,例如工件质量等级。

PFINDER 是以下标准委员会的成员,同时还参与各种与工艺相关的技术委员会:

德国

NA 062-08-20 AA „Zersörungsfreie Prüfung, Obleuteausschuss“, (无损检测委员会主席成员)

NA 062-08-24 AA „Elektrische und magentische Prüfverfahren“, (电磁检测方法委员会主席成员)

NA 062-08-25 AA „Oberflächenverfahren“, (表面检测方法委员会主席成员)

国际

CEN/TC 138/WG 4 “渗透检测工作组”

CEN/TC 138/WG 5 “磁粉检测工作组”

ISO/TC 135/SC 2 “表面检测方法工作组”

ISO/TC 135/SC4 “涡流检测工作组” (同时包括磁粉检测)

磁粉检测的局限性

仅铁磁性材料可采用磁粉检测方法。该方法不适用于高合金(奥氏体)钢、轻金属合金、铜、塑料及复合材料等不可磁化材料。

磁粉检测需特别关注磁力线与预期缺陷方向的相对关系。当磁力线平行于表面分布时,垂直于磁力线方向的缺陷最易被检测—因其对磁场干扰最大,能产生显著漏磁场。而与磁力线平行的纵向裂纹产生的漏磁场较弱,检测难度较高。这就要求磁化方向必须精确校准,以确保所有潜在缺陷尽可能被全部检出。

对于超大尺寸或几何结构复杂的工件,需采用特殊处理方案并周密规划。由于磁场需在整个工件长度范围内保持一致,可能使磁化过程变得困难甚至无法实施有效检测。此类情况下,渗透检测可能是更合适的选择。

若待测表面粗糙度较高或存在前期加工导致的严重污染,检测灵敏度可能受到影响。因此必须由具备资质的检测人员来规划并执行磁粉检测流程,包括正确选择检测方法、设备与耗材,并对结果进行准确判读。